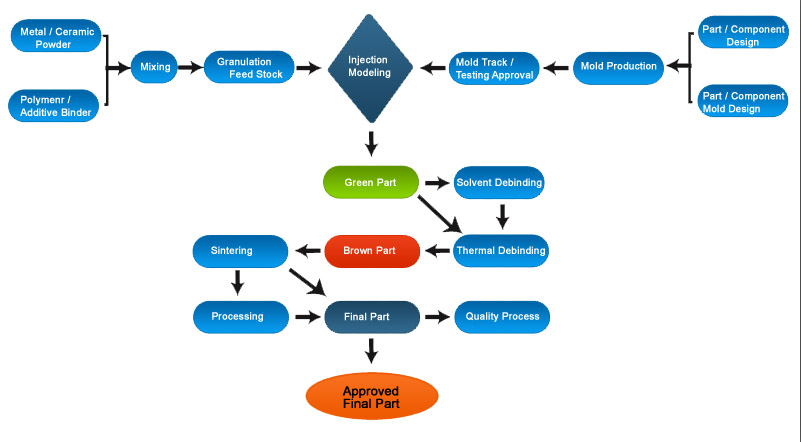

金属粉末精密射出成形は伝統的な粉末冶金とプラスチック射出成形を結合する成形技術であり、MIM(金属射出成形)成形技術とも呼ばれる。具体的には、金型に金属粉末とプラスチックバインダーを混合して形成し、次いで脱脂して焼結して金属部品を製造する。

通常の射出成形金型と比べて、成形品、鋳造システム、冷却システム、離型システムの設計にはいくつかの独特な特徴がある。

成形品について: 1.成形中に部品が収縮するだけでなく、焼結や脱脂後にも収縮するため、収縮率が異なります。2.離型角度が異なり、MIM射出成形型の離型角度が大きく、通常1-3を取る°. 3.キャビティの粗さが異なり、MIM射出成形型は通常の射出成形型より高い。一般的にRa 0.4をとります。4.原料中に金属粉末が含まれ、金属粉末のキャビティへの摩擦と摩耗がより大きいため、材料の耐摩耗性に対する要求がより高い。MIM射出成形品は耐摩耗鋼で作られ、焼入れまたは表面窒化処理されなければならない。

注型システムの設計: MIM射出成形金型はできるだけ円形断面流路を使用しなければならない。金属粉末は貴金属であり、流路の長さはできるだけ短くし、曲げはより少ないべきである。

冷却システム:冷却水管の直径は通常の射出成形型の直径より2〜4 mm大きい。

離型システム: 部品の塑性と剛性が悪く、弾射のレイアウトは十分かつバランスがとれている必要があります。

特異性 | せいみつちゅうぞう | MIM |

さいしょうこうけい | 2 mm | 0.4 mm |

直径2 mmのブラインド穴の最大深さ | 2 mm | 20 mm |

最小肉厚 | 2 mm | <;1 mm |

最大肉厚 | 無制限 | 10 mm |

4 mm直径の公差 | ±0.2mm | ±0.06 mm |

表面粗さ(Ra) | 5ミクロン | 1ミクロン |

粉末射出成形の利点:

プラスチック製品を生産するのと同じように、成形生産形状が複雑な金属、セラミックスなどの部品のコストが低く、光沢度が良く、精度が高い(±0.3%~±0.1%)で、一般的に後続加工が必要なく、製品の強度、硬度、伸び率などの力学性能が高く、耐摩耗性、耐疲労性がよく、組織が均一な原材料の利用率が高く、生産過程の自動化程度が高く、簡単で、大量の連続生産に汚染がなく、生産過程はクリーン技術生産である

ふんまつしゃしゅつせいけい | |

マテリアルシステム | ごうきんせいぶん |

低合金鋼 | Fe-2Ni、Fe-8Ni |

ステンレス鋼 | 316 L、17-4時間 |

工具鋼 | 42CrMo4,M2 |

こうしつごうきん | WC Co(6%) |

セラミック製品 | Al2O3、ZrO3、SiO2 |

じゅうごうきん | W-Ni-Fe、W-Ni-Cu、W-Cu |

粉末射出成形材料の使用

新型MIM材料システムの応用

応用分野 | ざいりょう | 要件 |

構造部材 | こうりょくこう | 強度> ;2Gpa |

医療/歯科 | TL TL-6Al-4V | 生体適合性 |

じきざいりょう | Fe、Fe14Nd2b、SmCo5 | じきせい |

ステレオ | PZTセラミックス | しゅうはすうおうとう |

そんしつざい | ZrO2.WC-Co | 硬度、靭性 |

こうおんこうぞうぶつ | Ni3Al-NiAl-TiAl | 酸化防止剤 |

機械加工 | Al203.SiC、Al203-ZrO2 | ぶんかい |

たいねつたい | Mo,MOSi 2 | けっしょうせいちょう |

航空宇宙 | こうおんごうきん | 疲労期 |

一般的なMIM製品アプリケーション | |

航空宇宙産業用航空機の翼鎖、ロケットノズル、ミサイル尾部、セラミックタービン翼芯 | |

自動車産業 | 点火制御ロック、ターボチャージャロータ、バルブダクト部品、自動車ブレーキ部品、自動車反技術中堅棚部品 |

エレクトロニクス産業 | ディスクドライブアセンブリ、ケーブルコネクタ、電子ハウジング、コンピュータプリントヘッド、電子パッケージ、ヒートシンク |

軍需産業 | 地雷ロータ、銃板引き金、穿甲弾芯、準星座、集束矢弾先 |

医療機関 | 歯科矯正ステント、体内縫合糸、生検鉗子、児童' ;s放射線スクリーン |

生活用品 | ケース、バンド、バックル、ゴルフヘッドとシート、スニーカーバックル、運動銃部品、書類綴じパンチ |

機械工業 | 倣いフライス、切削工具、マイクロギア |