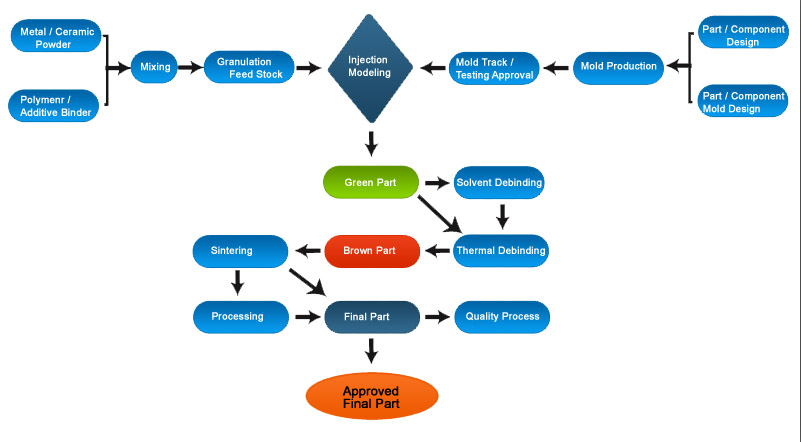

El moldeo por inyección de precisión de polvo metálico es un proceso de moldeo que combina la metalurgia de polvo tradicional con el moldeo por inyección de plástico, también conocido como el proceso de moldeo mim (moldeo por inyección de metal). En concreto, el polvo metálico y el adhesivo plástico se mezclan en el molde para formar, después de lo cual se desengrasan y aglomeran para producir piezas metálicas.

En comparación con los moldes de inyección ordinarios, tienen algunas características únicas en el diseño de piezas de moldeo, sistemas de vertido, sistemas de enfriamiento y sistemas de desprendimiento.

En el caso de las piezas moldeadas: 1. la tasa de contracción es diferente, ya que las piezas no solo se contraen durante el proceso de moldeo por inyección, sino que también se contraen después de la sinterización y el desengrasamiento. 2. el ángulo de desprendimiento es diferente, el ángulo de desprendimiento del molde de inyección mim es mayor, generalmente se toma 1 - 3. Grados . 3. la rugosidad de la cavidad es diferente, y el molde de inyección mim es más alto que el molde de inyección ordinario. Por lo general, se toma ra0.4. 4. los requisitos para la resistencia a la abrasión de los materiales son más altos porque las materias primas contienen polvo metálico, que tiene una mayor fricción y desgaste en la cavidad del molde. Las piezas moldeadas por inyección mim deben estar hechas de acero resistente al desgaste y templadas o nitradas en la superficie.

Diseño del sistema de vertido: Los moldes de inyección mim deben utilizar corredores circulares de sección transversal en la medida de lo posible. El polvo metálico es un metal precioso, la longitud del canal de flujo debe reducirse lo más posible y la flexión debe ser menor.

Sistema de refrigeración: El diámetro de la tubería de agua de enfriamiento es 2 - 4 mm mayor que el diámetro de un molde de inyección ordinario.

Sistema de desmontaje: Las piezas tienen poca plasticidad y rigidez, y la disposición de la eyección debe ser suficiente y equilibrada.

Especificidad | Fundición de precisión | MIM |

Apertura mínima | 2 mm | 0,4 mm |

Profundidad máxima del agujero ciego de 2 mm de diámetro | 2 mm | 20 mm |

Espesor mínimo de la pared | 2 mm | & Lt; 1 mm |

Espesor máximo de la pared | Ilimitado | 10 mm |

Tolerancia de 4 mm de diámetro | ± 0,2 mm | ± 0,06 mm |

Rugosidad de la superficie (ra) | 5 micras | 1 micra |

Ventajas del moldeo por inyección en polvo:

Al igual que la producción de productos plásticos, un metal, cerámica y otras piezas con formas complejas de producción de moldeo tienen bajo costo, buena acabado y alta precisión (+ 0,3% ~ ± 0,1%), generalmente sin procesamiento posterior, alta resistencia mecánica, dureza, elongación y otras propiedades mecánicas del producto, buena resistencia al desgaste y resistencia a la fatiga. Alta tasa de utilización de materias primas bien organizadas, alto grado de automatización del proceso de producción, simple, se puede producir en masa y continuamente sin contaminación, el proceso de producción es la producción de tecnología limpia.

Moldeo por inyección en polvo | |

Sistema de materiales | Composición de la aleación |

Acero de baja aleación | Fe - 2ni, fe - 8ni |

Acero inoxidable | 316l, 17 - 4 horas |

Acero para herramientas | 42crmo4, m2 |

Carburo cementado | WC Co (6%) |

Productos cerámicos | Al2o3, zro3, sio2 |

Aleación pesada | W - ni - fe, W - ni - cuo, W - Cuo |

Aplicación de materiales de moldeo por inyección en polvo

Aplicación del nuevo sistema de materiales mim

Área de aplicación | Material | Requisitos |

Componentes estructurales | Acero de alta resistencia | Intensidad & gt; 2gpa |

Médico / dental | TL TL - 6al - 4V | Biocompatibilidad |

Materiales magnéticos | Fe, fe14nd2b, smco5 | Magnetismo |

Estéreo | Cerámica pzt | Respuesta de frecuencia |

Piezas vulnerables | Zro2.wc - Co | Dureza y tenacidad |

Piezas estructurales de alta temperatura | Ni3al - nial - Tial | Antioxidante |

Mecanizado | Al203.sic, al203 - ZrO2 | Descomposición |

Resistente al calor | Mo, mosi2 | Crecimiento de cristales |

Aeroespacial | Aleación de alta temperatura | Período de fatiga |

Aplicaciones comunes de productos mim | |

Cadena de ala del transbordador de la industria aeroespacial, boquilla de cohete, cola de misil, núcleo de hoja de turbina cerámica | |

Industria automotriz | Bloqueo de control de encendido, rotor de turbocargador, guía de válvula, freno de automóvil, cobertizo de columna vertebral anti - tecnología de automóvil |

Industria electrónica | Componentes de accionamiento de disco, conectores de cable, carcasa electrónica, cabeza de impresión de computadora, encapsulamiento electrónico, disipador de calor |

Industria militar | Rotor de mina, gatillo de placa de pistola, núcleo perforante, cuasi - constelación, punta de flecha de racimo |

Atención médica | Stent ortopédico dental, sutura corporal, pinzas de biopsia, nIñO.... 39; Pantalla de radiación s |

Necesidades diarias | Carcasas, correas, hebillas, cabezas y asientos de golf, botones de zapatos deportivos, piezas de armas deportivas, punzones de encuadernación de documentos |

Industria mecánica | Fresadora de perfiles, herramientas de corte, engranajes en miniatura |